Materiały szyte na miarę

Projekt pn. „Innowacyjne porowate materiały ceramiczne drukowane w technice DLP z zastosowaniem wysokosprawnych inicjatorów fotochemicznych dedykowanych do integracji z tkanką kostną” ma na celu tworzenie spersonalizowanych rozwiązań, dopasowanych do indywidualnych potrzeb pacjenta. A te rosną z roku na rok. W Polsce co roku wykonuje się ok. 60 tys. zabiegów endoprotezoplastyki stawu biodrowego.

Czytaj także: Najpierw zobaczyli serce w 3D. Potem przywrócili mu rytm

Dr inż. Klaudia Trembecka-Wójciga z Wydziału Inżynierii i Technologii Chemicznej PK oraz Instytutu Metalurgii i Inżynierii Materiałowej Polskiej Akademii Nauk, wyjaśnia:

W przyszłości z naszej technologii będą mogły korzystać przede wszystkim osoby z chorobami zwyrodnieniowymi stawów, po urazach lub z ubytkami po zabiegach onkologicznych, które wymagają trwałych, lekkich i indywidualnie dopasowanych implantów ceramicznych. Protezy ceramiczne są bardziej wytrzymałe i posiadają dużo większą żywotność w porównaniu do ich metalowych odpowiedników. Jednak proces ich wytwarzania jest skomplikowany, co podraża koszty produkcji i ogranicza ich dostępność.

Endoprotezy i implanty ceramiczne, poza możliwością personalizacji, wyróżniają jeszcze inne, pożądane cechy – są biozgodne w kontakcie z tkankami, mają dużą odporność na ścieranie i na korozję. Nie wywołują reakcji alergicznych, ponieważ nie są toksyczne. To daje gwarancję, że nie zostaną odrzucone przez organizm.

Żywice z drukarki 3D utwardzane światłem – szybkie i bezpieczne

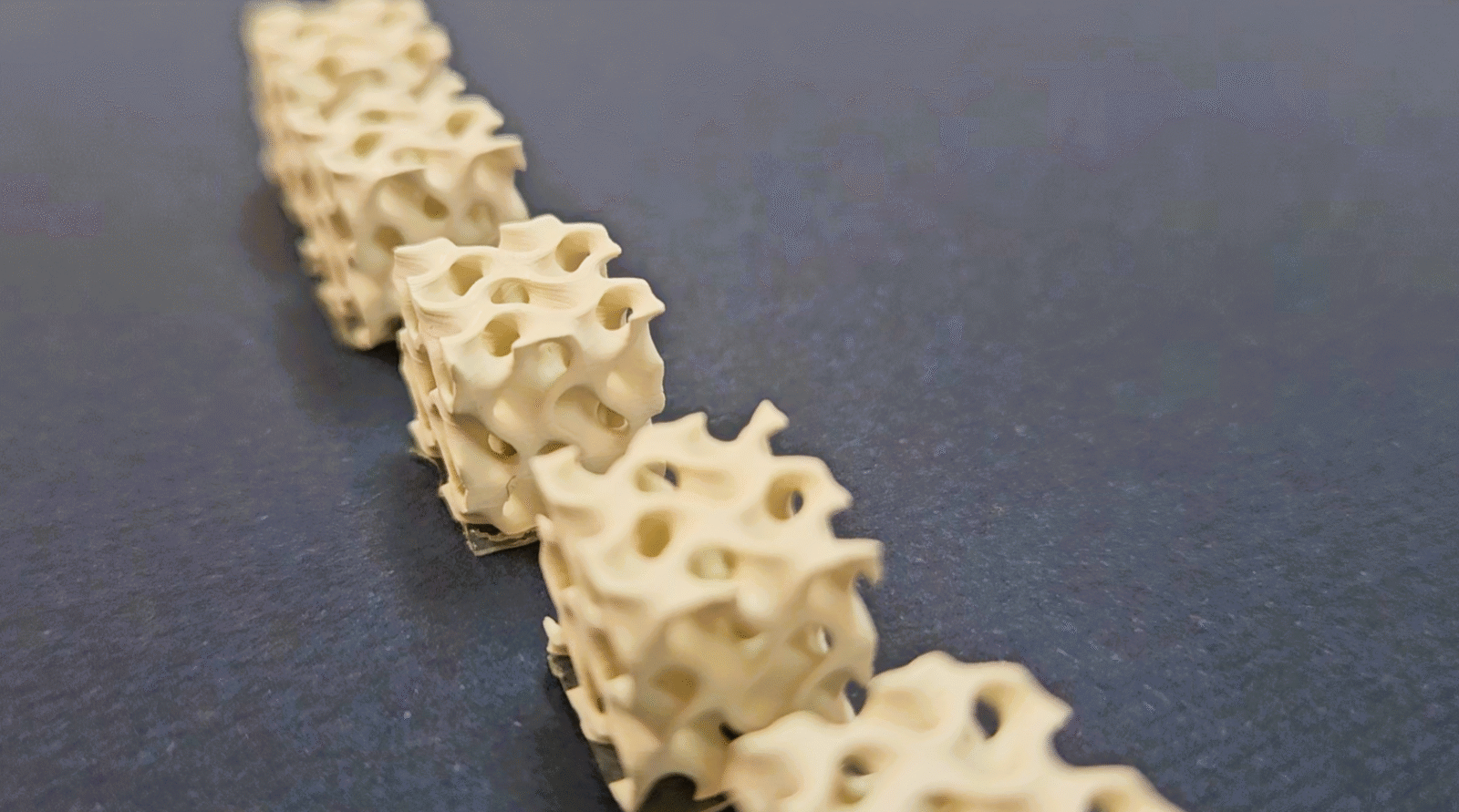

Przy produkcji spersonalizowanych implantów zastosowano techniki addytywne, czyli druk 3D. Najważniejszym jednak dla naukowców aspektem było pozyskanie takiego materiału, który w jak największym stopniu odwzorowuje strukturę ludzkiej kości.

Dr hab. inż. Joanna Ortyl, profesor Politechniki Krakowskiej, tłumaczy:

W projekcie wykorzystujemy bioceramikę opartą na tlenku cyrkonu, znaną z wyjątkowej wytrzymałości mechanicznej i odporności na ścieranie. Kość nie jest jednorodna – ma złożoną, porowatą budowę. Staramy się naśladować naturę, aby implant funkcjonował tak dobrze, jak naturalna tkanka kostna. Druk 3D pozwala nam projektować gradientową porowatość i odwzorowywać strukturę wewnętrzną kości z niezwykłą precyzją.

Opracowana w ramach prac krakowskich naukowców żywica ceramiczna, utwardzana światłem, pozwoli na druk materiałów ceramicznych techniką DLP (Digital Light Processing), co zapewni możliwość tworzenia implantów dopasowanych do anatomii konkretnego pacjenta. Jak podkreśla dr inż. Trembecka-Wójciga, jest to ogromna zaleta, zwłaszcza w przypadku dzieci czy osób o nietypowej budowie anatomicznej.

W efekcie, prace naukowców mogą przyczynić się do ograniczenia stosowania konwencjonalnych metod formowania elementów ceramicznych, które mają wiele ograniczeń. Technologia z Politechniki Krakowskiej nie tylko skróciłaby czas leczenia, ale i znacząco obniżyła koszty – zarówno dla placówek medycznych, jak i pacjentów.